90 лет — это солидный срок, в течение которого на предприятии создавалась материально-техническая база и закладывались принципы производства. Но руководство ОАО «Сыродел» всегда понимало необходимость соответствия требованиям современности. Поэтому модернизация и инновации стали своего рода традицией предприятия.

За последние несколько лет здесь появились установка ультрафильтрации, охладительно-пастеризационная установка, линия по обработке и сушке сыра, многие цеха реконструированы. Одним из самых важных событий стало открытие не имеющего аналогов в СКФО цеха по производству сухих молочных продуктов. Сейчас в стадии реализации находится не менее масштабный проект новой автоматизированной линии по производству масла. Уже заказано современное дорогостоящее оборудование для непрерывного сбивания производительностью 2 тонны в час.

Автоматизация производства ведет к увеличению его объемов. В сутки завод перерабатывает до 250 тонн молока. Закономерно на предприятии расширяются площади складов. Сегодня собственные камеры хранения с оптимальной температурой и влажностью рассчитаны на 1200 тонн.

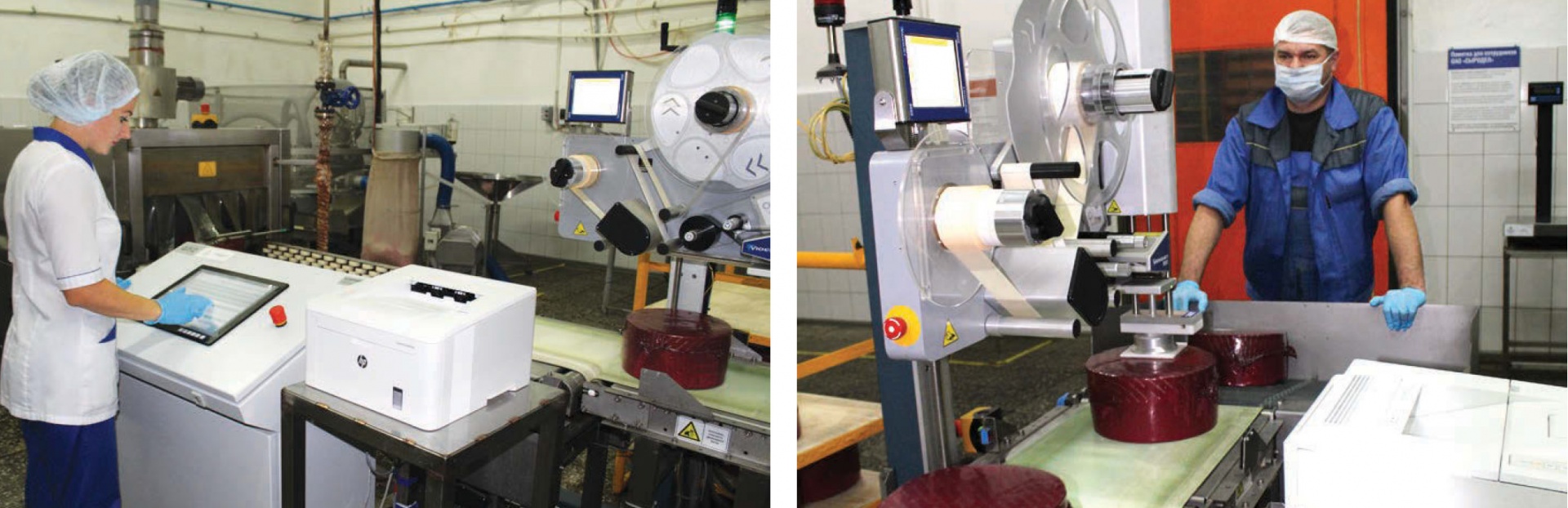

На данный момент «Сыродел» ведет глобальную работу в рамках национального проекта «Производительность труда и поддержка занятости». Его участником предприятие стало в феврале 2020 года. Сегодня уже можно подвести итоги первого этапа работы — принципы бережливого производства внедрены в цеху упаковки сыра. Теперь на фасовке упакованный сыр автоматически взвешивается, маркируется и получает собственный штрихкод, который позволяет установить, когда и во сколько выпущен продукт из сырного цеха. Также автоматически сыр получает полку на складе, устанавливается дата, когда оттуда он должен попасть в продажу. Таким образом, исключается возможность, что сыр немного не дозрел или перезрел. На стол к покупателям попадает максимально вкусный и качественный продукт.

«При такой схеме производства главным нашим капиталом становятся люди. С февраля 2020 года мы переобучили уже 60 человек, повысив их квалификацию и улучшив навыки. При этом переобучение проходит в рамках того же нацпроекта «Производительность труда и поддержка занятости», благодаря чему является для предприятия бесплатным. Мы на практике увидели все преимущества бережливого производства и продолжим внедрение его принципов на остальных участках предприятия вплоть до 2024 года», — комментирует генеральный директор ОАО «Сыродел» Александр Вильгоцкий.